WIR KONTROLLIEREN UNSERE UMWELTAUSWIRKUNGEN

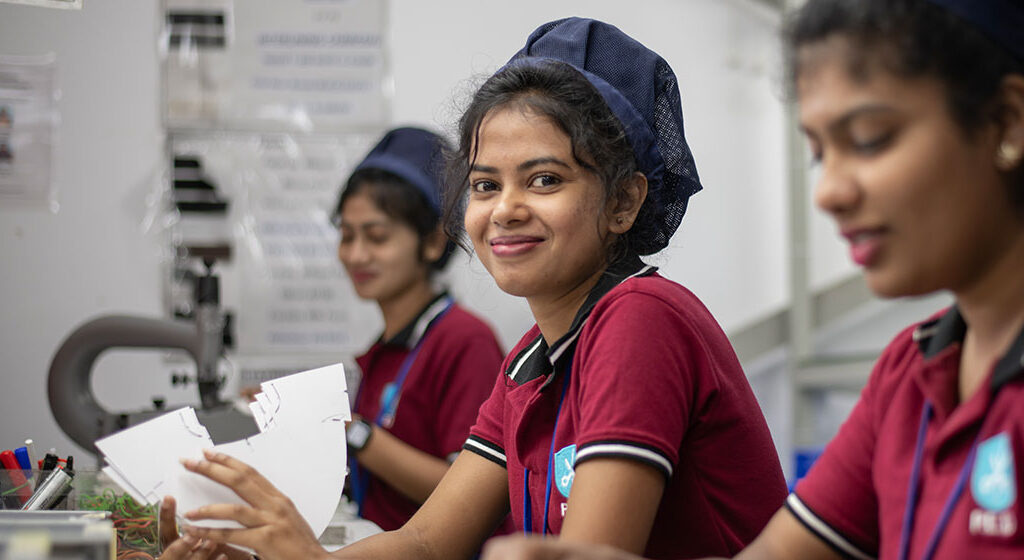

Bekleidungsunternehmen, die keine gute Kontrolle über ihre Produktion haben, sind nicht in der Lage, die Arbeitsbedingungen ernsthaft zu verbessern oder ihren Klimafußabdruck zu reduzieren. Das ist ein wichtiger Grund, warum wir unsere eigene Produktion kontrollieren wollen. Denn wenn wir unsere Produktion kontrollieren, kontrollieren wir auch unsere Umweltauswirkungen, und genau so sollte es auch sein, auch wenn es nicht immer einfach ist. Für uns war es schon immer undenkbar, Kleidung ohne transparente und verantwortungsvolle Produktion zu verkaufen.

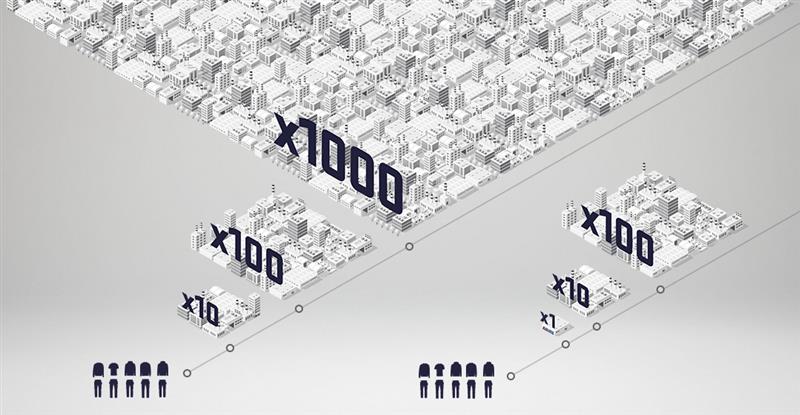

Neunzig Prozent der von uns verkauften Kleidung wird in Fabriken hergestellt, an deren Aufbau wir selbst mitgewirkt haben. 90 Prozent aller von uns verwendeten Stoffe stammen von nur zehn sorgfältig ausgewählten Lieferanten. Und wenn man so wenige Lieferanten hat, ist es einfacher, einen guten und regelmäßigen Dialog mit ihnen zu führen.

Wir sind stolz auf die Arbeit unserer Beschäftigten und Lieferanten. Und wir nehmen schnell Änderungen vor, wenn wir eine Chance zur Verbesserung erkennen, denn wir wissen, dass ein gesunder Planet mit gesunden Menschen gut für unser Unternehmen ist.

EIGENE PRODUKTION

WARUM SIND UNSERE EIGENEN FABRIKEN EIN SCHLÜSSELFAKTOR ZUR NACHHALTIGKEIT?

Nachhaltigkeit ist an sich schon schwer genug. Wir wollen es nicht noch schwieriger machen, indem wir die Kontrolle darüber, wer unsere Stoffe und Rohmaterialien liefert, an andere abgeben. Deshalb war es von Anfang an unser Ziel, so viel wie möglich in der Wertschöpfungskette zu kontrollieren — wir wollen jede Gelegenheit nutzen, um die Arbeitsbedingungen zu verbessern und unseren Klimafußabdruck zu reduzieren.

90 % unserer Produkte werden in unseren eigenen Fabriken hergestellt.

Sich um die Mitarbeiter:innen zu kümmern klingt selbstverständlich, nicht wahr? Als Unternehmen sicherstellen, dass ihre Arbeit es ihnen ermöglicht, gesund zu bleiben, von ihrem Gehalt leben zu können, Essen auf den Tisch zu bringen und ihre Kinder zur Schule zu schicken? Doch leider ist das nicht immer eine Selbstverständlichkeit.

Aber wir können das, weil wir unsere eigenen Angestellten in unseren eigenen Fabriken haben. Und zugleich können wir unsere Prozesse so optimieren, dass unser Planet den größten Nutzen davon hat. Unsere eigene Produktion selbst zu kontrollieren hat uns nicht nur bescheidener gemacht, sondern uns auch ein besseres Verständnis dafür vermittelt, welcher Ansatz langfristig erforderlich ist. Nachhaltigkeit ist ein komplexer Bereich, in dem Geduld, Engagement und Ausdauer gefragt sind, um die Dinge von Grund auf richtig zu machen. Wir sind noch nicht am Ziel, aber die volle Kontrolle zu haben bedeutet, dass wir selbst die Entscheidungen treffen und uns nicht darauf verlassen müssen, dass andere die Arbeit für uns erledigen.

Heute werden 90 Prozent aller Kleidungsstücke, die wir verkaufen, im eigenen Haus hergestellt. Wir haben sieben Fabriken in Myanmar und Sri Lanka, und Bangladesch.

Wir beschäftigen 7.000 Mitarbeiterinnen und Mitarbeiter — von Modellbau und Konstruktion über Einkauf, Verkauf, Logistik und IT bis zu Teamleiter:innen, Näher:innen, Qualitätskontrolleur:innen, Schneider:innen, Gabelstaplerfahrer:innen, Lagerarbeiter:innen, Reinigungskräfte, Mechaniker:innen, Personalspezialisten und vielen anderen, die täglich zu einer nachhaltigeren Textilindustrie beitragen. Als Arbeitgeber liegt es in unserer Verantwortung, ihnen dafür die bestmöglichen Bedingungen zu bieten.

Wir kennen die Menschen hinter jedem Kleidungsstück

Schau dir einmal dieses Bild an. Es zeigt alle Teile, die für die Herstellung einer Hose benötigt werden. Es ist ein komplexes Kleidungsstück, das viel Wissen erfordert und dessen Herstellung viel Zeit in Anspruch nimmt.

Jedes Kleidungsstück hat seine eigenen Teile und Anforderungen an Verfahren und Fertigkeiten — in Bezug auf Stoffe, Nähte, Design, Stickerei, Tests und anderes. Die Herstellung von Winteroveralls erfordert beispielsweise 320 verschiedene Schritte, die von 80 verschiedenen Personen in einer Arbeitszeit von insgesamt 201 Minuten durchgeführt werden.

OVERALL FÜR DEN WINTER

320 Arbeitsschritte, 80 Personen, 201 Minuten

T-SHIRT

22 Arbeitsschritte, 8 Personen, 1 Minute

Viele Arbeitskräfte in der Textilindustrie befinden sich in einer ziemlich prekären Beschäftigungssituation und laufen Gefahr, in der Nebensaison entlassen zu werden. So wollen wir nicht arbeiten. Eine stabile Beschäftigung und einen sicheren Arbeitsplatz zu bieten, ist für uns eine Selbstverständlichkeit, nicht zuletzt deshalb, weil wir so Angestellte gewinnen, die ihr Handwerk verstehen und in der Lage sind, eine Schlüsselrolle bei der Herstellung hochwertiger Arbeitskleidung zu spielen.

Wir entscheiden, wie unsere Fabriken betrieben werden

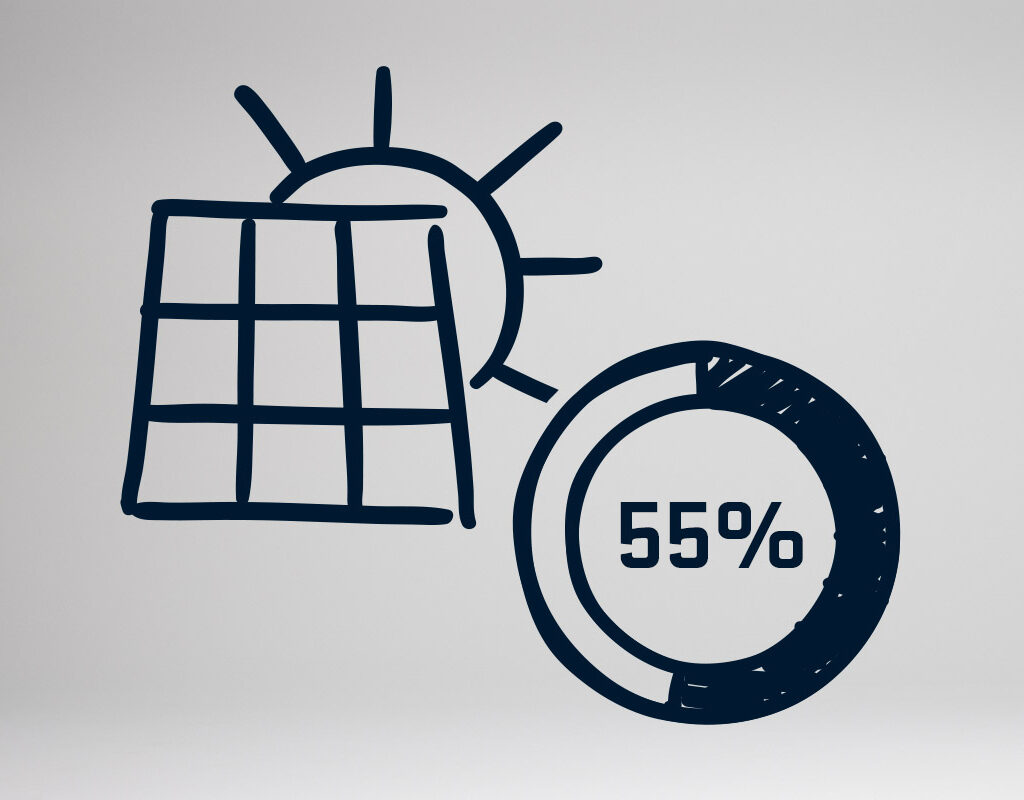

Schau mal in den Himmel! Wir haben das getan — und die größte Batterie der Welt gesehen. Seitdem stammt fast die Hälfte des in unseren Nähereien verbrauchten Stroms aus Sonnenenergie. Das hat unsere Energiekosten um 55 Prozent gesenkt und unsere CO2-Emissionen um 700 Tonnen pro Jahr reduziert.

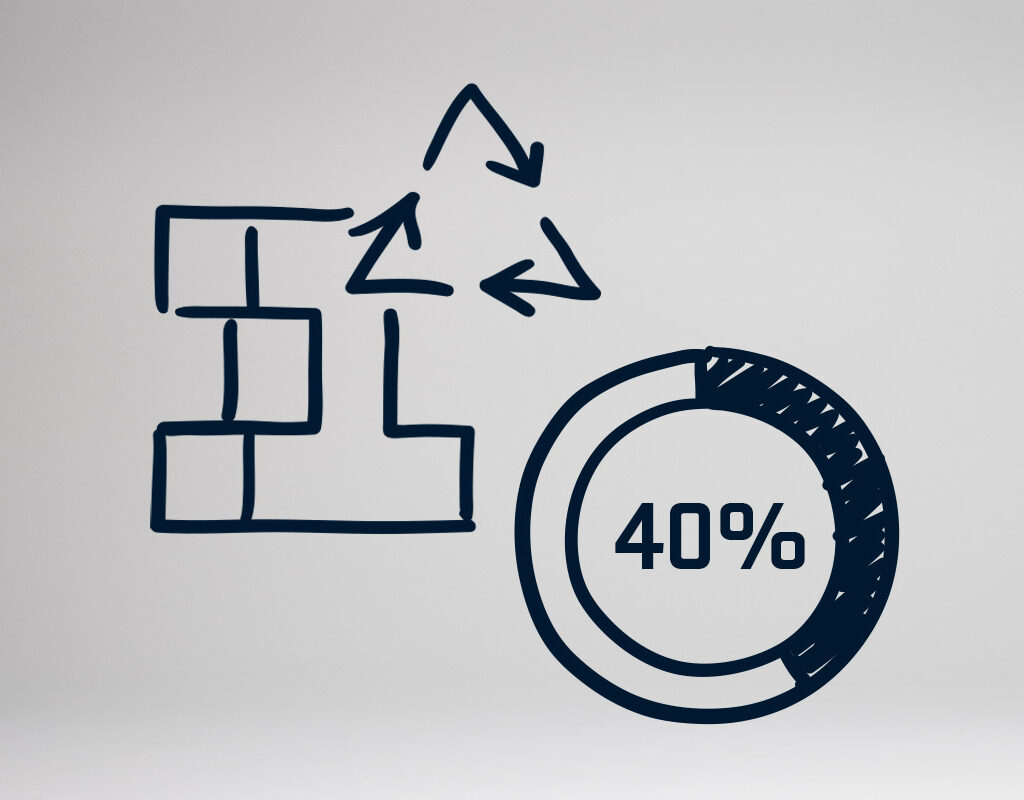

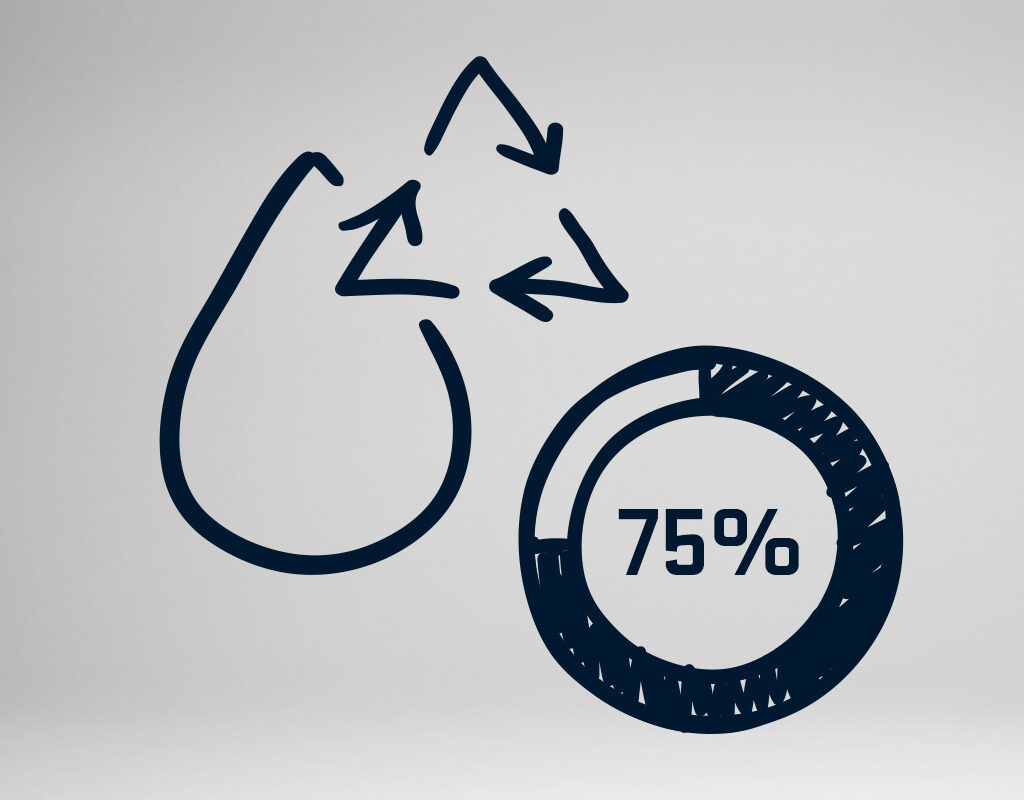

Aber das ist noch nicht alles, was wir getan haben, um die Umweltbelastungen durch unsere Fabriken zu minimieren. Beim Bau der Fabriken verwendeten wir 30 bis 40 Prozent recycelte Baumaterialien. Wir verfügen auch über eine tageslichtaktivierte LED-Beleuchtung, Klimaanlagen mit Wasserkühlung, helle Decken, Wände und Böden, welche die Sonnenwärme minimieren, und Dachfenster, die Tageslicht hereinlassen, aber UV-Strahlen und Hitze abblocken. Unsere Wasserhähne schalten sich automatisch ab und Wasser wird, wo immer möglich, recycelt. Und natürlich recyceln wir, aber wer tut das nicht?

Warum betonen wir das so sehr? Weil es wichtig ist. Mehr Menschen müssen so denken, damit die Menschheit auf diesem Planeten überleben kann.

Aber du musst uns das nicht einfach so glauben. Wir sind für mehrere unserer Einrichtungen gemäß LEED (Leadership in Energy and Environmental Design) zertifiziert. Das bedeutet, dass eine unabhängige Stelle überprüft hat, ob wir hohe Standards erfüllen in Bezug auf Energieeffizienz, Wasserverbrauch, Gesundheit und Sicherheit am Arbeitsplatz sowie CO2-Emissionen während des Baus und im Betrieb.

Inzwischen haben fünf der sieben Blåkläder-Fabriken ein „grünes“ Siegel erhalten, das auf einem gründlichen Prozess in einem der weltweit renommiertesten Zertifizierungssysteme für ökologisch nachhaltiges Bauen basiert.

Alle sieben Fabriken haben die Zertifizierung nach STeP by Oeko-Tex erhalten, einem Standard, bei dem der gesamte Betrieb auf ökologische und soziale Nachhaltigkeit geprüft wird.

SONNENENERGIE

Solarmodule; Energiekosten sinken um mindestens 55 %.

RECYCELTES MATERIAL

Recyceltes Material machte 30-40 % des Baumaterials aus.

REDUZIERUNG DER EMISSIONEN

Reduzierung der Kohlendioxidemissionen um 55 %; dank energieeffizienter und klimaschonender Kühlsysteme und Sonnenenergie.

WASSERRECYCLING

Reduzierung der Wasserkosten um mindestens 75 % durch Wasserhähne mit automatischer Abschaltung und Wasserrecycling.

UMWELT

SO REDUZIEREN WIR UNSEREN ÖKOLOGISCHEN FUSSABDRUCK

Je weniger Kleidung produziert wird, desto besser für die Umwelt und das Klima, da die größten Auswirkungen in der Phase der Textilproduktion entstehen. Deshalb arbeiten wir hart dafür, die Emissionen in unserer Produktion zu reduzieren. Und deshalb legen wir großen Wert auf Haltbarkeit, damit alle Kund:innen unsere Kleidung so lange wie möglich verwenden können, anstatt ständig neue kaufen zu müssen.

Kleidung mit einer kurzen Lebensdauer erhöht den Bedarf, mehr zu produzieren.

Viele Jahre hoher Erwartungen und Ambitionen haben uns gelehrt, dass man unglaublich vorsichtig sein muss, wenn es um nachhaltige Materialien und die Herstellung langlebiger Kleidung geht. Es ist ein Balanceakt zwischen den Materialien auf der einen Seite und der Haltbarkeit auf der anderen Seite. Wenn du auf der einen Seite etwas änderst, wirkt sich das auch auf die andere Seite aus. Wenn man beispielsweise von Frischfasern auf eine recycelte Alternative umsteigt, um die nachhaltigste Option zu finden, muss sichergestellt werden, dass man bei der Haltbarkeit keine Kompromisse eingeht.

Eine Änderung, welche die Lebensdauer eines Kleidungsstücks drastisch verkürzt, macht jegliche Gewinne in Bezug auf Nachhaltigkeit wieder zunichte, da Kleidung mit einer kurzen Lebensdauer zur Folge hat, dass mehr Kleidung produziert werden muss. Plötzlich hast du also ein Nachhaltigkeitsproblem geschaffen, anstatt eines zu lösen.

Wir wollen auch weiter nach den nachhaltigsten und langlebigsten Materialien suchen. Zwar gibt es beispielsweise bereits eine wachsende Auswahl an recycelten Materialien, aber es gibt immer noch Herausforderungen, sowohl in Bezug auf die Haltbarkeit als auch die begrenzten Einsparungen bei den Klimaauswirkungen. Deshalb sind wir vorsichtig und ziehen keine voreiligen Schlüsse über die tatsächliche Nachhaltigkeitswirkung. Dies ist jedoch ein Gebiet, das sich ständig weiterentwickelt, und es passieren viele spannende Dinge. Du bist Innovator mit einer Materialidee? Sprich mit unserer Nachhaltigkeitsmanagerin Ann Carlsson!

In der Zwischenzeit arbeiten wir weiterhin auf breiter Front daran, unseren Klimafußabdruck zu minimieren, die Lebensdauer unserer Kleidung zu verlängern und ihren Lebenszyklus optimal zu nutzen.

Nachhaltig heißt langlebig

Arbeitskleidung von Blåkläder sollte robust und langlebig sein. Das ist unser Geschäftskonzept, aber auch unser wichtigster Nachhaltigkeitsfaktor. Deshalb steht die Produktlebensdauer für unsere Designer:innen bei der Entwicklung von Produkten und der Auswahl der benötigten Materialien an erster Stelle. Wir haben eine lebenslange Garantie auf Nähte und helfen dir, deine Kleidungsstücke reparieren zu lassen, falls dies doch einmal erforderlich ist.

Alle unsere Stoffe und Kleidungsstücke werden mehrfach in einer Reihe von Worst-Case-Szenarien getestet, zuerst in unseren Labors und anschließend an realen Arbeitsplätzen. Aber wir vergessen auch nicht den Alltag, und ein sehr realistisches Alltagsszenario ist, dass unsere Kleidung bei der Arbeit schmutzig wird. Deshalb haben wir uns mit ausgewählten Wäschereien zusammengetan, in die du die Kleidungsstücke deines Unternehmens schicken kannst. Dort werden sie so schonend wie möglich gereinigt, für die Kleidung ebenso wie für die Umwelt.

Aber halten die Dinge ewig? Nein, natürlich nicht. Die Hardrock-Band In Flames hat sich kürzlich bei uns gemeldet, weil sie neue Arbeitskleidung für ihre Crew brauchten. Nach zehn Jahren anstrengender Tourneen. Das macht Sinn.

SOZIALE VERANWORTUNG

UNSER ANSATZ BEZÜGLICH ARBEITSBEDINGUNGEN UND LÖHNEN

Wir nennen unsere Mitarbeiter:innen die Familie Blåkläder. Damit setzen wir die Messlatte hoch — und dafür haben wir uns ganz bewusst entschieden. Unsere Mitarbeiter:innen sind das Herz des Unternehmens, und damit wir mit gutem Gewissen arbeiten können, ist es für uns selbstverständlich, dass wir eine stabile Beschäftigung und einen sicheren Arbeitsplatz bieten. Wir versuchen auch auf andere Art Sicherheit zu bieten, basierend auf dem täglichen Leben in Myanmar, Sri Lanka und Bangladesch, wo wir unsere Fabriken haben.

Arbeitsplatzsicherheit bildet die Grundlage für Nachhaltigkeit und hohe Qualität.

Die Löhne unserer Beschäftigten variieren natürlich je nach Land und Position, aber wir zahlen gute, existenzsichernde Löhne. Alle Angestellten haben auch Zugang zu kostenloser medizinischer Versorgung. Jede Woche besuchen ein Arzt und eine Krankenschwester die Fabriken.

Arbeitsplatzsicherheit liegt uns am Herzen

Leider ist es in der Textilindustrie immer noch gang und gäbe, dass Beschäftigte in der Hochsaison intensiv arbeiten und dann in der Nebensaison entlassen werden. Für Käufer:innen bedeutet das, dass sie in der Hochsaison einen Lieferanten-Check durchführen könnten und dabei viele Menschen sehen würden, die scheinbar gute und sichere Jobs haben, aber wenn sie dieselbe Überprüfung in der Nebensaison durchführen würden, wäre die Fabrik untätig und von der Sicherheit der Arbeitskräfte wäre weit und breit nichts zu sehen. Wir lehnen es ab, so zu arbeiten. Arbeitsplatzsicherheit ist ein entscheidender Faktor für Nachhaltigkeit und hohe Qualität.

Deshalb stellen wir sicher, dass wir saisonale Schwankungen ausgleichen, um das ganze Jahr über eine stetige und stabile Produktion aufrechtzuerhalten. Wir haben keine Nebensaison — dank strategischer Mengenplanung können wir ruhigere Zeiten dazu nutzen, Kleidungsstücke herzustellen, von denen wir wissen, dass sie sich später verkaufen werden. Dies wird durch einen umfangreichen Lagerbestand an Stoffen und Materialien ermöglicht, was zur Flexibilität und Sicherheit der Produktion beiträgt.

Das Ergebnis ist eine Belegschaft, die ihre Fähigkeiten ständig verbessert, sich bei uns eine Karriere aufbauen kann und sich vor allem sicher fühlen kann, dass sie nicht Gefahr laufen, einen Teil des Jahres kein Einkommen zu haben. Das ist vielleicht einer der Gründe, warum wir eine relativ niedrige Personalfluktuation haben. Es scheint folgendermaßen zu sein: Wer nach einem Jahr den Eindruck hat, dass wir der richtige Ort zum Arbeiten sind, neigt dazu, für lange Zeit zu bleiben — das sagt eigentlich schon alles.

Wir legen Wert auf eine faire Arbeitskultur und tun alles, um ein guter Arbeitgeber zu sein. Deshalb versuchen wir, ein Umfeld zu schaffen, in dem es selbstverständlich ist, offen mit Herausforderungen und Fehlern umzugehen. Wir möchten, dass sich alle unsere Mitarbeiter:innen sicher fühlen, wenn sie Bedenken äußern, wenn etwas schief gelaufen ist, damit wir gemeinsam Lösungen finden können. Ein offensichtlicher Vorteil dieses Ansatzes besteht darin, dass wir Zeit gewinnen, um Probleme zu beheben, bevor sie sich auf die Kund:innen auswirken. Die Freiheit, auch einmal Fehler zu machen, bietet aber auch ein sicheres Arbeitsumfeld, das das persönliche Wachstum fördert und das Unternehmen voranbringt.

Wohlbefinden bei der Arbeit — auch ein wirtschaftlicher Vorteil

An allen Orten, an denen wir tätig sind, versuchen wir auf verschiedene Weise, etwas zu bewegen. Dies kann ein Engagement in Schulen, im Gesundheitswesen, in sozialen Projekten oder Gemeinschaftsinitiativen wie der Unterstützung lokaler Waisenhäuser beinhalten.

Lebensmittel wie Frühstück, Mittagessen und Snacks sind in mehreren unserer Fabriken kostenlos oder werden subventioniert. Darüber hinaus steht ein kostenloser Bus zur und von der Arbeit für alle zur Verfügung, die ihn nutzen möchten.

In den Ländern, in denen wir unsere Fabriken haben, ist zwar der Schulunterricht kostenlos, aber Schulbücher sind teuer. Um die Kinder unserer Beschäftigten zu unterstützen, organisieren mehrere unserer Fabriken eine jährliche Bücherspende, bei der Bücher und Schulmaterial an die Kinder unserer Mitarbeiterinnen und Mitarbeiter verteilt werden.

Aber bei all dem geht es nicht um Wohltätigkeit — sondern um unsere wirtschaftlichen Interessen. Es ist wichtig, dass wir das so offen sagen, denn wir wünschen uns, dass mehr Unternehmen sich um bestmögliche Arbeitsbedingungen bemühen, egal wo auf der Welt ihre Beschäftigten arbeiten. Wenn es ihren Familien gut geht, wird auch gute Kleidung produziert — und das ist gut fürs Geschäft.

KONTROLLE

EINE KLEINE ANZAHL SORGFÄLTIG AUSGEWÄHLTER LIEFERANTEN

Riesige Lieferantennetzwerke sind in der Textilindustrie schon lange die Norm. Und die Lieferanten haben ihrerseits genauso viele Subunternehmer. Wir sind der Meinung, dass man umso weniger den Überblick über die Wertschöpfungskette behalten kann, je mehr Subunternehmer es gibt. 90 Prozent des gesamten Textilmaterials, das wir kaufen, stammt von nur zehn Lieferanten. Das ist praktisch einzigartig in einer Branche, in der viele Unternehmen zehnmal so viele Lieferanten haben.

90 % unseres Materials wird von nur 10 Textilherstellern produziert.

Unser Netzwerk von Lieferanten für bestimmte Materialien und Komponenten besteht aus wichtigen, engen Partnerschaften, die sich über längere Zeit entwickelt haben. Und dieses Netzwerk ist klein genug, dass wir es pflegen und diese Beziehungen aufrechterhalten können. Dieser Ansatz ermöglicht einen umfassenden Einblick in die gesamte Wertschöpfungskette und ist entscheidend, um eine hohe Qualität aufrechtzuerhalten und die Produktion so nachhaltig wie möglich zu gestalten.

Es ist genauso wichtig, dass die Beschäftigten unserer Partner gute Arbeitsbedingungen haben wie unsere eigenen Mitarbeiter:innen. Und es ist ebenso wichtig, dass unsere Partnerunternehmen Verantwortung für das Klima und die Umwelt übernehmen, wie wir selbst es tun. Um dies zu gewährleisten, benötigen wir sowohl Transparenz als auch die Möglichkeit, einen gewissen Einfluss auszuüben, was wir durch eine begrenzte Anzahl von Lieferanten erreichen.

Zehn Partner liefern uns fast das gesamte Material, das wir benötigen. Viele von ihnen arbeiten schon seit 15 bis 30 Jahren mit uns zusammen und wir wissen, dass sie unsere Werte in Bezug auf Sicherheit und faire Arbeitsbedingungen teilen. Sie haben oft mehrere wichtige Prozesse im eigenen Haus — Spinnen, Stricken oder Weben und Färben — und sind mit ihrem Know-how führend in der Produktentwicklung. Dadurch sind sie von unschätzbarem Wert für die Aufrechterhaltung einer hohen Qualität und die kontinuierliche Verbesserung der Nachhaltigkeit.

Enge Beziehungen haben noch weitere Vorteile. Die Koordination ist einfacher, wenn man sich kennt und die Entscheidungswege kürzer sind. Das ermöglicht es uns, die Fertigung an die Bedürfnisse unserer Kunden anzupassen, neue Materialien zu entwickeln und gemeinsam mit unseren Partnern zu wachsen.

QUALITÄTSKONTROLLE

WIE UNSERE EIGENE PRODUKTION SICHERHEIT UND INNOVATIONEN FÖRDERT

Wir wollen nicht, dass irgendjemand seine Kleidung, Handschuhe oder Schuhe wegwirft, nur weil sie nicht gut passen oder ihre Aufgabe nicht erfüllen. Deshalb wird jedes von uns gefertigte Produkte akribisch getestet. Dabei geht es zum einen darum, unsere Kund:innen zufrieden zu stellen. Aber auch darum, unnötige klimaschädliche Emissionen zu vermeiden. Je weniger Kleidung, Handschuhe und Schuhe produziert werden, desto besser ist es für den Planeten. Und das Beste, was wir tun können, ist es, die Gründe dafür zu minimieren, dass neue Produkte gekauft werden müssen.

Ein Blåkläder Kleidungsstück muss sich immer wieder beweisen, bis es fertiggestellt ist. Unsere Materialien werden in fast allen Teilen der Produktionskette getestet, von der Faser bis zum fertigen Kleidungsstück. Bei der Entwicklung eines neuen Kleidungsstücks muss zunächst eine gründliche Spezifikation erstellt werden, die festlegt, was es alles aushalten muss. Wird es oft gewaschen? Wird es starkem Verschleiß ausgesetzt sein? Muss es hoher Hitze standhalten? Sowohl der Stoff als auch das fertige Kleidungsstück werden getestet, basierend auf der Art und Weise, wie die Kleidung verwendet werden wird.

Die Tests finden bei unseren Lieferanten statt, wo das Garn gesponnen oder der Stoff produziert und gefärbt wird, aber auch im Zentrallabor in Svenljunga in Schweden und in den verschiedenen Produktionslabors unserer Fabriken. Die Ergebnisse werden in einem Bericht zusammengefasst, den unsere Beschaffungsteams prüfen, bevor das Material in die Produktion geht — und vom Produktionsteam einer letzten Qualitätssicherung unterzogen wird. Die Muster werden dann zusammengenäht und an unsere Praxistester geschickt. Sie prüfen die Kleidungsstücke bei der Arbeit auf Herz und Nieren. Erst wenn alle diese Schritte mit Bravour gemeistert wurden, werden die Kleidungsstücke in Produktion genommen.

Das alles funktioniert sehr gut, weil wir die Kontrolle über unsere Fabriken haben und mit einer kleinen Anzahl von Lieferanten arbeiten. Wir sind in der Lage, uns mit qualitätsgesicherten Stoffen einzudecken, um die Produktion am Laufen zu halten, sodass wir über insgesamt vier Millionen Meter Stoff verfügen, der sofort einsatzbereit ist, sobald wir ihn benötigen. Das gibt uns die Flexibilität, schnell zu liefern, ohne jemals unter Druck zu geraten, Kompromisse bei der Qualitätssicherung unserer Materialien eingehen zu müssen.

Hightech-Testlabor für Sicherheitsschuhe

Die Schuhfabrik von Blåkläder verfügt über ein Hightech-Testlabor, in dem die Qualität, Funktionalität, Ergonomie und Sicherheit unserer Arbeitsschuhe geprüft werden. Kein einziges Schuhmodell wird in die Welt geschickt, ohne im Labor getestet zu werden.

In dem 102 Quadratmeter großen Labor finden Innovationen, technische Fortschritte, Entwicklungen und extrem strenge Tests statt. Hier wird alles getestet, um sicherzustellen, dass die Schuhe halten, was sie versprechen — also die Qualität, die Kund:innen von Blåkläder erwarten. Und nach erfolgreich absolvierten Tests testen wir sie erneut. Und noch einmal.

Unser Testlabor bietet viele Vorteile bei unserer kontinuierlichen Arbeit für den perfekten Sicherheitsschuh. Dass wir ein so großes, hochmodernes Labor haben, ist ein natürliches Ergebnis unseres Einsatzes für Qualität und Funktionalität — genau wie bei allem anderen, was wir tun. Das bedeutet, dass wir bei der Entwicklung und Leistungsfähigkeit unserer Sicherheitsschuhe immer einen Schritt voraus sind.

LOGISTIK

WIE UNSERE KLEIDUNG VERPACKT UND VERSENDET WIRD

Nachhaltigkeitsarbeit erfordert immer Kompromisse. Wir können ein Kleidungsstück nicht ohne Verpackung versenden, da es sonst verschmutzt oder sogar beschädigt wird. Gleichzeitig ergibt es keinen Sinn, mehr Kunststoff und Karton zu verwenden, als unbedingt erforderlich ist. Deshalb nutzen wir intelligente Verpackungen, optimieren den Containerraum und wählen nachhaltige Versandlösungen, um unseren CO2-Fußabdruck zu reduzieren. So treffen wir unsere wichtigsten Entscheidungen.

Ein Schiff kommt (voll) beladen an

Da wir die Kontrolle über die Mehrheit unserer Fabriken haben und mit nur wenigen Subunternehmern arbeiten, sind wir flexibel und können unsere Versandmethoden weiterhin selbst bestimmen. Da wir den Überblick über den gesamten Prozess haben, können wir unseren Transport weit im Voraus planen und teurere und klimaschädliche Alternativen wie Luftfracht vermeiden.

Der Transport außerhalb Europas erfolgt in der Regel auf dem Seeweg. Dabei stellen wir natürlich sicher, dass jeder Container bis zum Rand gefüllt ist. Effizientes Verpacken, sorgfältige Planung und die Wahl des Versandweges, wo immer möglich, sind der Schlüssel zur Minimierung unserer Umweltbelastungen.

In Svenljunga haben wir ein automatisiertes Lager mit Robotern, die sicherstellen, dass alles genau dort landet, wo es soll. Wenn du die Art von Person bist, die gerne alles schön organisiert hat, ist das ein wahr gewordener Traum. Dank der sorgfältigen Kontrolle unserer Kleidung können sich unsere Kund:innen ganz auf ihr Geschäft konzentrieren und erhalten ihre Arbeitskleidung pünktlich, ohne unnötige Wartezeiten oder Verzögerungen.

Plastikverpackungen klingen nicht sehr nachhaltig, oder?

Natürlich sind wir uns der Diskussionen um die Funktion und Bedeutung von Kunststoffen bewusst. Für uns ist es ein Balanceakt. Wir verwenden Kunststoff aus zwei Gründen. Erstens, um zu verhindern, dass Kleidungsstücke verschmutzen, und zweitens, um beim Transport und während der Lagerung eine trockene und geschützte Umgebung zu gewährleisten. Unsere Plastiktüten machen nur 0,2 Prozent unseres gesamten CO2-Fußabdrucks aus, aber sie bewirken einen großen Unterschied, indem sie die Kleidung schützen. Tatsächlich entspricht ein einzelnes T-Shirt den Emissionen von 200–400 Plastiktüten. Wenn also ein Kleidungsstück beim Transport ruiniert wird, ist die Umweltbelastung viel höher, als wenn wir es mit einer Tasche schützen würden.

Zudem sind alle unsere Plastiktüten recycelbar und wir schicken alle transparenten Kunststoffe zum Recycling. Derzeit werden 60 Prozent der Kartons, den wir als Verpackung verwenden, ebenfalls wiederverwendet. Darüber hinaus haben wir einen Beutel aus recyceltem Kunststoff und Lignin — einem natürlichen Abfallprodukt aus dem Wald — entwickelt, der als Verpackung verwendet werden kann. Das Ergebnis ist sowohl umweltfreundlich als auch nachhaltig. Der dezente Duft von Holz erinnert uns an seine Herkunft.

Dennoch — wir ziehen es vor, Kunststoffe zu vermeiden, und wir evaluieren und vergleichen ständig verschiedene Methoden, damit wir kluge Entscheidungen treffen können.